Aké sú obmedzenia rezacieho stroja s jednou platformou z hľadiska rezania komplexných tvarov alebo vysoko presných aplikácií?

Rezná kapacita a S jednou plošinovou laserovou rezacou strojom závisí od hrúbky spracovaného materiálu. Napríklad tenšie materiály, ako sú plechy alebo plasty, sa dajú ľahko a efektívne rezať, čo umožňuje presné hrany a vysokorýchlostnú prevádzku. Pri riešení hrubších materiálov, ako je napríklad ťažká oceľ alebo hrubý hliník, sa však proces rezania laserom môže spomaliť a môže trpieť kvalita rezov. Možno bude potrebné upraviť silu laseru a zaostrenie lúča, čo môže viesť k zvýšenému času na rezanie, nedokonalosti okrajov a potenciálne skreslenie. V aplikáciách s vysokou presnosťou môžu hrubšie materiály vyžadovať ďalšie priechody alebo pokročilejšie systémy s vyššími výkonovými lasermi, čo vedie k vyšším nákladom a dlhším časom spracovania.

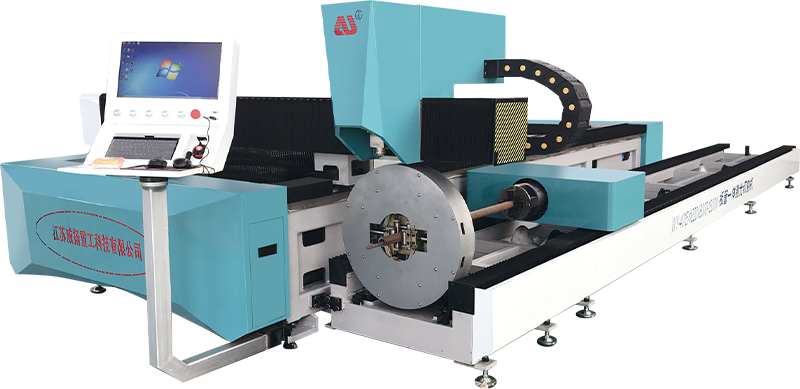

Zatiaľ čo stroje na rezanie laserom sú známe svojou presnosťou, schopnosť rezať mimoriadne zložité vzory alebo zložité tvary nie je bez obmedzení. Ostré vnútorné rohy, malé polomery a prekrývajúce sa geometrie sa nesmú efektívne spracovať na jednom laserovom strihovom stroji s jednou plošinou. Keď sa laserový lúč pohybuje okolo tesných rohov alebo zložitých kriviek, existuje tendencia k rozšíreniu šírky KERF, čo môže viesť k nedokonalostiam, ako sú nadmerné časti alebo nezrovnalosti na okrajoch. Tieto typy výziev môžu mať za následok stratu tolerancie alebo nesprávneho vyrovnania vo vysoko podrobných škrtoch. Viacosový laserový rezný stroj je pre takéto aplikácie vhodnejší, pretože dokáže upraviť uhol a polohu laserovej hlavy, čo umožňuje výrobu zložitejších, viacrozmerných geometrií s väčšou presnosťou.

Dizajn jednej platformy je zvyčajne optimalizovaný pre 2D rezanie. Pri riešení 3D škrtov alebo zložitejších geometrií dielu sa tento návrh stáva menej efektívnou. Proces rezania nemusí udržiavať rovnakú úroveň presnosti vo všetkých bodoch materiálu, najmä ak sa hrúbka materiálu mení alebo ak je potrebné viacsmerné rezy. To by mohlo mať za následok nesprávne vyrovnanie alebo nekonzistentnú hĺbku rezania, čo je obzvlášť problematické pre aplikácie vyžadujúce presné 3D formy. Napríklad v odvetviach, ako je letecký priestor alebo automobilový priemysel, kde je potrebné časti formovať s vysokou presnosťou v trojrozmerných priestoroch, sa viaceré stroje častejšie používajú na dosiahnutie požadovanej presnosti v zložitých 3D geometriách.

Pri použití laserového rezania sú nevyhnutné zóny postihnuté teplom (HAZ), pretože proces zahŕňa nanášanie intenzívneho tepla na materiál. Pri rezaní hrubých materiálov môže laser spôsobiť, že okolie podstúpi tepelné zmeny, čo vedie k skresleniu materiálu alebo zmenám farieb na okrajoch. V aplikáciách s vysokou presnosťou, kde je kritická kvalita povrchu, môže toto skreslenie ohroziť integritu konečného produktu. Napríklad tenké kovy sa môžu mierne deformovať pod horúčavou, čo má za následok zlú kvalitu okrajov. V zložitých častiach môžu tieto deformácie tiež zmeniť tvar, vďaka čomu je konečný produkt nevhodný pre presné aplikácie, ako je elektronika alebo zdravotnícke pomôcky, kde sa vyžaduje minimálny tepelný dopad. Metódy na zmiernenie týchto účinkov, ako je napríklad mechanizmy rezania alebo chladenia pomocou plynu, nie sú vždy dostatočné na elimináciu HAZ vo všetkých materiáloch.

Vysoké presné rezanie vyžaduje jemnú rovnováhu medzi rýchlosťou a presnosťou. Ak je jednorazový strihací stroj s laserom poverený rezaním komplexných tvarov alebo podrobných vlastností, je potrebné často znížiť rýchlosť, aby sa zabezpečila väčšia presnosť. Pomalšie rýchlosti rezania umožňujú jemnejšie, kontrolované škrty, ale na úkor celkovej priepustnosti. V aplikáciách, kde sú rýchlosť a objem rovnako dôležité ako presnosť, môže byť priepustnosť stroja pri spracovaní zložitých alebo vysoko podrobných návrhov ohrozená. Pri výrobe s vysokou objemom sa môžu pomalšie rýchlosti rezania spojené s zložitými aplikáciami stať významným prekážkou, čo je menej efektívne pre rozsiahle operácie.