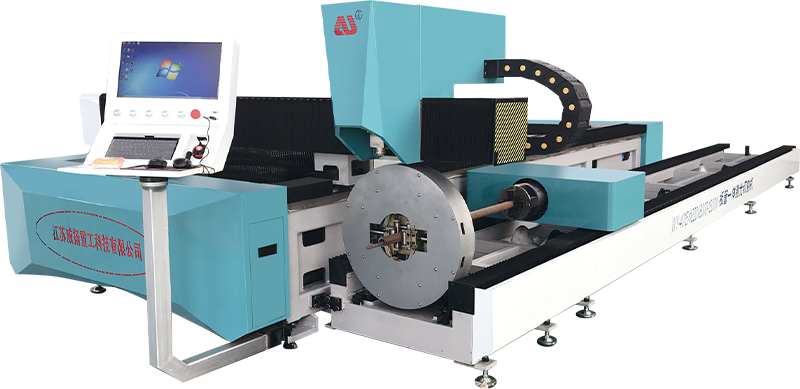

Ako presný laserový rezací stroj zaisťuje čisté a presné hrany a sú pre určité materiály potrebné dodatočné kroky po spracovaní?

Laserové zaostrovanie a ovládanie lúča

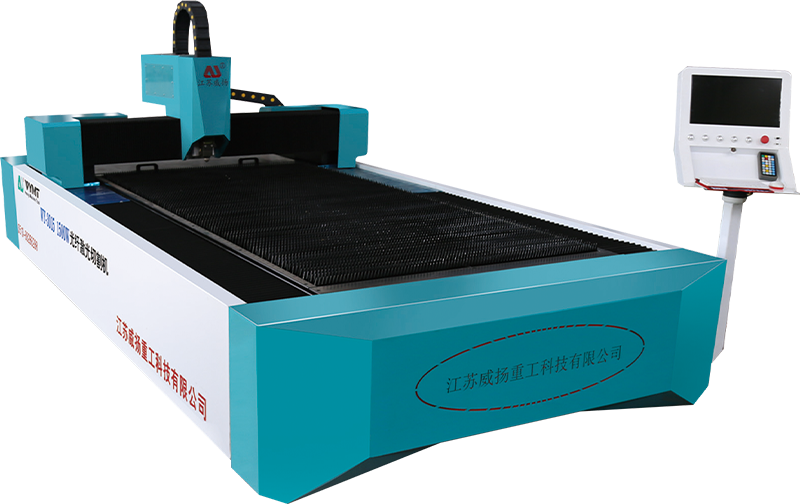

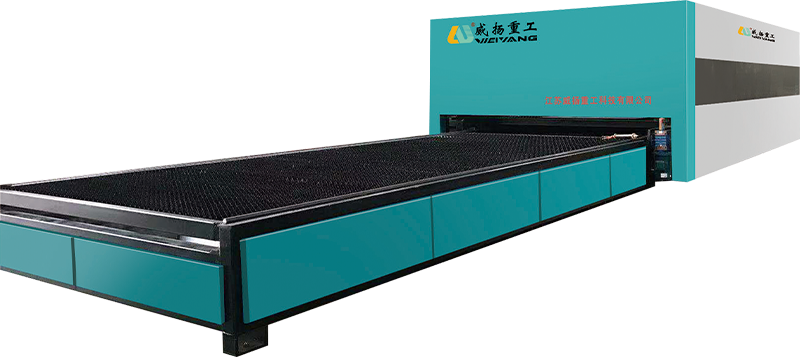

The Presný laserový rezací stroj využíva vysokovýkonný laserový lúč, ktorý je presne zaostrený na veľmi jemný bod. Zaostrenie a intenzita lúča sú dynamicky riadené, aby bol proces rezania čo najpresnejší a najúčinnejší.

-

Vysoko zaostrený laserový lúč : Energia lasera je sústredená do malej oblasti na povrchu materiálu, čo zaisťuje, že rez je extrémne presný. Presnosť zaostreného lúča je rozhodujúca, najmä pri rezaní zložitých alebo zložitých geometrií. Schopnosť ovládať ohnisko zaisťuje, že laser zostane na ideálnom mieste, pričom zachováva konzistenciu a presnosť rezu počas celej operácie. Vďaka tomu je rezanie laserom ideálne pre aplikácie, kde sa vyžadujú prísne tolerancie a jemné detaily.

-

Úpravy materiálu a hrúbky : The Presný laserový rezací stroj môže upraviť zaostrenie a výkon svojho lúča na základe špecifických vlastností materiálu (ako je hrúbka, hustota a tepelná vodivosť). Napríklad tenší materiál môže vyžadovať nastavenie nižšieho výkonu s jemnejším zaostrením, zatiaľ čo hrubšie materiály môžu vyžadovať nastavenie vyššieho výkonu s mierne širším ohniskom. Toto prispôsobenie zaisťuje, že laser efektívne prerezáva materiál bez nadmernej spotreby energie, čo by mohlo viesť k poškodeniu teplom alebo drsným okrajom.

-

Minimálny tepelný vplyv : Stroj tiež využíva pokročilé techniky riadenia lúča, aby sa zabezpečilo, že sa teplo z lasera sústredí v mieste rezu a nerozšíri sa príliš do okolitého materiálu. To minimalizuje tepelné skreslenie a pomáha udržiavať hrany ostré a hladké.

Riadenie tepla a zóna ovplyvnená teplom (HAZ)

Pri laserovom rezaní je riadenie tepla rozhodujúce, aby sa zabezpečilo, že vlastnosti materiálu zostanú nedotknuté a okraje budú čo najčistejšie.

-

Presné ovládanie teploty : Aby sa zabránilo tomu, že nadmerné teplo zmení materiál okolo rezu, Presný laserový rezací stroj využíva sofistikované systémy chladenia a regulácie teploty. To zahŕňa použitie pomocných plynov, ako je dusík alebo kyslík, ktoré pomáhajú ochladzovať materiál a vytláčajú roztavené nečistoty preč zo zóny rezu. To znižuje celkovú akumuláciu tepla v materiáli, čo môže spôsobiť vytvorenie tepelne ovplyvnenej zóny (HAZ), ktorá môže viesť k nežiaducim zmenám vlastností materiálu, ako je zmena farby, krehkosť alebo štrukturálne nedostatky.

-

Riadená distribúcia tepla : Aby sa predišlo skresleniu materiálu, Presný laserový rezací stroj zaisťuje, že intenzita lasera je presne kontrolovaná, aby sa minimalizovalo HAZ. To je rozhodujúce pre materiály, ako sú kovy vysokej kvality alebo polyméry, kde aj malé teplotné zmeny môžu ovplyvniť mechanické vlastnosti. Schopnosť stroja rezať s minimálnym tepelným príkonom je obzvlášť výhodná pre materiály citlivé na teplo, ako je tenká nehrdzavejúca oceľ alebo určité plasty, ktoré sa môžu zdeformovať alebo znehodnotiť, ak sú vystavené príliš veľkému teplu.

Kontrola kvality okrajov

The Presný laserový rezací stroj je navrhnutý tak, aby produkoval rezy, ktoré sú čo najčistejšie a najhladšie, čo často eliminuje potrebu dodatočného dodatočného spracovania.

-

Hladké a ostré hrany : Na rozdiel od tradičných mechanických metód rezania, ktoré môžu zanechávať zubaté hrany alebo vyžadujú dodatočné brúsenie a odhrotovanie, rezanie laserom zanecháva čistý a presný rez s minimálnou drsnosťou hrán. Zaostrený laser roztaví materiál pri rezaní a vytvorí hladké, ostré hrany bez potreby dodatočného spracovania. Výsledkom je hrana s vysokou úrovňou presnosti, vďaka čomu je ideálna pre zložité návrhy a aplikácie, kde je dôležitá estetika.

-

Čisté hrany bez fyzického kontaktu : Keďže proces rezania laserom je bezkontaktný, na materiál nepôsobí žiadna fyzická sila, čo eliminuje riziko deformácie materiálu. Toto je obzvlášť dôležité pre jemné alebo tenké materiály, ktoré by sa mohli poškodiť mechanickou silou, ako je hliníková fólia alebo tenké akrylové dosky. Výsledkom je hotový diel s minimálnymi otrepami, drsnosťou alebo deformáciou, najmä v porovnaní s mechanickými metódami, ako je dierovanie alebo pílenie.

-

Nie sú potrebné sekundárne operácie : Pre väčšinu aplikácií, Presný laserový rezací strojs eliminujú potrebu sekundárnych procesov dokončovania hrán, ako je brúsenie alebo odhrotovanie. Vysoká úroveň presnosti a čistý charakter rezov často znamenajú, že diely môžu byť použité priamo po rezaní, čím sa znižuje čas výroby a náklady.

Asistované rezanie s plynmi

Použitie pomocných plynov je základnou súčasťou procesu rezania laserom, čím sa zvyšuje kvalita rezu a optimalizuje sa celkový výkon.

-

Použitie asistenčných plynov (kyslík, dusík, vzduch) : Počas procesu rezania sa na zlepšenie kvality rezu používajú rôzne pomocné plyny. Kyslík napríklad pomáha oxidovať materiál počas rezania, čo môže viesť k čistejšiemu rezu v určitých kovoch, ako je mäkká oceľ. Na druhej strane, dusík sa často používa pre nehrdzavejúcu oceľ a hliník, aby sa zabránilo oxidácii, zachovala sa lesklá povrchová úprava materiálu a znížilo sa riziko neželaných farebných zmien pozdĺž okrajov. Stlačený vzduch môže byť tiež použitý ako alternatíva, najmä pre nekovové materiály alebo keď je prioritou efektívnosť nákladov.

-

Výhody špecifické pre materiál : Výber pomocného plynu ovplyvňuje nielen vzhľad reznej hrany, ale aj rýchlosť a kvalitu rezu. Napríklad použitie kyslíka na mäkkej oceli môže urýchliť proces rezania napomáhaním oxidačnej reakcie, zatiaľ čo dusík je preferovaný pre rafinovanejšie kovy, aby sa zabránilo oxidácii a zachovala sa integrita hrany. Dusík tiež pomáha udržiavať hrany rezu čisté tým, že odfukuje roztavený materiál a zabraňuje hromadeniu sadzí na povrchu.

-

Efektívne odstraňovanie nečistôt : Pomocné plyny tiež zohrávajú úlohu pri odstraňovaní nečistôt z oblasti rezu. Odfukovaním roztaveného materiálu a odparených častíc preč od rezu plyny zaisťujú, že dráha rezu zostane voľná, čím sa zabráni hromadeniu nečistôt, ktoré by mohli viesť k nečistotám alebo drsnosti pozdĺž hrán.

Kroky po spracovaní vyžadované pre určité materiály

Zatiaľ čo Presný laserový rezací strojs sú známe tým, že produkujú čisté a presné rezy, stále existujú určité situácie, kedy môže byť potrebné dodatočné spracovanie v závislosti od materiálu a zamýšľanej aplikácie.

-

Hrubšie materiály : Pri rezaní hrubších materiálov (zvyčajne nad 10 mm) môže rezná hrana vykazovať určitú drsnosť alebo oxidáciu, ktorú je potrebné riešiť. Napríklad, zatiaľ čo proces rezania laserom zaisťuje presnosť, hrubšie časti môžu akumulovať viac tepla, čo vedie k miernym nedokonalostiam pozdĺž hrán. Na dosiahnutie úplne hladkého povrchu môžu byť potrebné techniky následného spracovania, ako je brúsenie, leštenie alebo kefovanie.

-

Nekovové materiály : Pri rezaní nekovov, ako sú plasty alebo kompozity, môže laserový proces zanechať stopy po roztavení, zmenu farby alebo jemnú vrstvu zuhoľnateného materiálu. Aj keď sú tieto rezy vo všeobecnosti čisté, najmä v porovnaní s mechanickým rezaním, na odstránenie zvyškov alebo škvŕn, ktoré ovplyvňujú vzhľad, môžu byť potrebné ďalšie kroky spracovania, ako je leštenie, škrabanie alebo umývanie. Materiály ako akryl alebo polykarbonát môžu tiež potrebovať povrchovú úpravu hrán, aby sa obnovila optická čistota alebo aby sa odstránili zvyšky ovplyvnené teplom.

-

Vysoko presné aplikácie : V odvetviach, ako je letecký a kozmický priemysel, lekárske prístroje alebo elektronika, kde sa vyžaduje vysoká úroveň presnosti a estetickej kvality, môže byť potrebné odstrániť aj malé nedokonalosti. V týchto prípadoch sa môžu použiť dodatočné dokončovacie operácie, ako je pasivácia, leštenie alebo povrchové úpravy, aby sa zabezpečilo, že rezné hrany budú spĺňať prísne normy kvality v týchto sektoroch.

-

Povrchová úprava po rezaní : Niektoré materiály, najmä kovy, ako je nehrdzavejúca oceľ alebo titán, môžu mať prospech z dodatočných úprav na zvýšenie odolnosti proti korózii alebo na zlepšenie tvrdosti povrchu. V takýchto prípadoch sa často používajú techniky ako pasivácia alebo eloxovanie, ktoré nielen zlepšujú odolnosť materiálu, ale aj jeho vzhľad.