Ako merať a kalibrovať presnosť CNC raziaceho stroja?

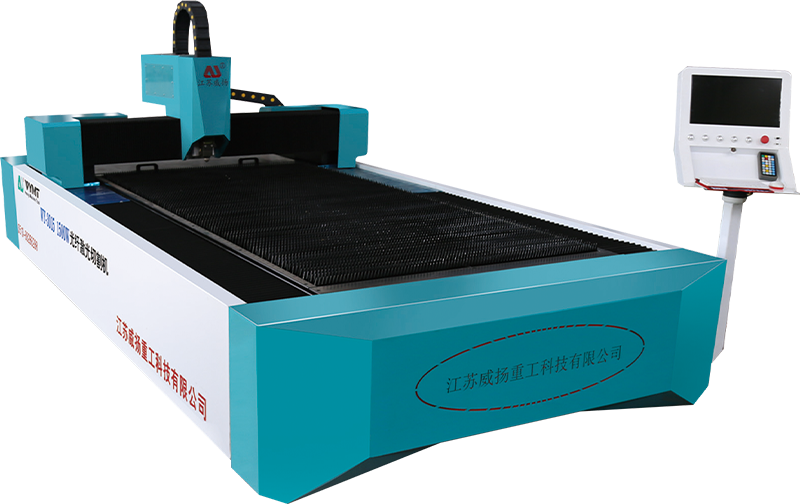

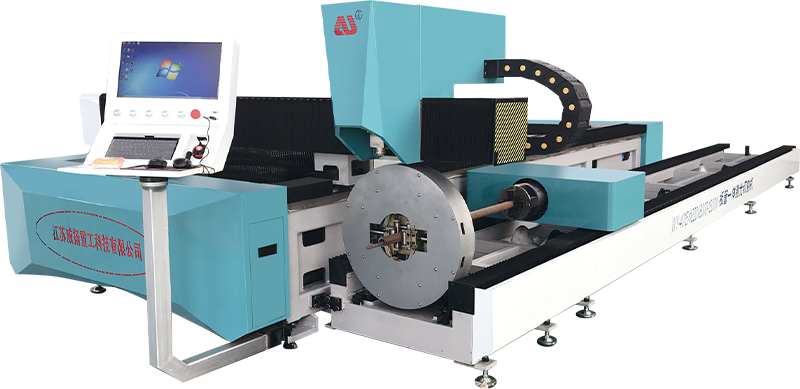

Meranie presnosti a kalibrácia CNC raziaci stroj je kľúčovým krokom na zabezpečenie jeho efektívnej a stabilnej prevádzky. Vysoká presnosť je základnou konkurencieschopnosťou CNC raziaceho stroja, ktorý priamo ovplyvňuje kvalitu a konzistenciu konečného produktu. Preto je dôležité ho presne zmerať a nakalibrovať. Presnosť polohy môžeme merať pomocou vysoko presného súradnicového meracieho stroja (CMM) alebo laserového interferometra. Tieto vysoko presné zariadenia dokážu zistiť odchýlku medzi skutočnou polohou a nastavenou polohou CNC raziaceho stroja na osiach X, Y a Z. Takto sa dá určiť presnosť stroja v trojrozmernom priestore, aby sa zabezpečilo, že bude presne jazdiť po vytýčenej dráhe.

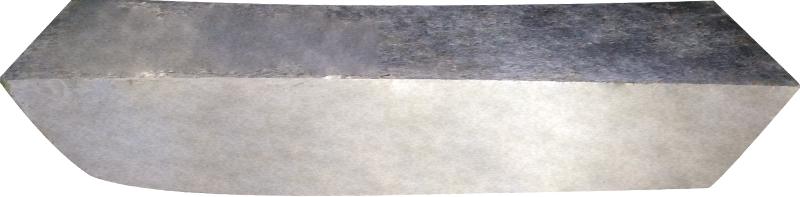

Meranie raznice je zároveň kľúčovým krokom k zaisteniu presnosti. Pomocou nástrojov, ako sú hrúbkomery a mikrometre, je možné presne zmerať skutočnú veľkosť lisovaných častí a porovnať ju s konštrukčnou veľkosťou. Týmto spôsobom je možné vyhodnotiť presnosť razenia, aby sa zabezpečilo, že každý raziaci diel bude spĺňať očakávané špecifikácie a normy kvality.

Aby bolo možné vyhodnotiť opakovateľnosť CNC raziaceho stroja, rovnakú operáciu možno vykonať viackrát a výsledky každej operácie možno zaznamenať. Táto metóda môže pomôcť nájsť problémy s konzistenciou pri opakovaných operáciách stroja, čím sa zabezpečí jeho stabilita a spoľahlivosť v hromadnej výrobe. Vysoko presný raziaci stroj by mal byť schopný opakovane vyrábať diely rovnakej veľkosti za rovnakých podmienok, čo je dôležité najmä pri veľkosériovej výrobe.

V procese presného merania je tiež kľúčové zabezpečiť presnosť nástrojov používaných na meranie a kalibráciu. Nástroje ako laserové interferometre a presné meradlá je potrebné pravidelne kalibrovať a spĺňať príslušné normy, aby sa zabezpečila presnosť výsledkov merania. Pravidelná kalibrácia týchto nástrojov môže zabrániť nepresnej kalibrácii stroja spôsobenej chybami meracieho nástroja, a tým ovplyvniť presnosť výroby.

Pokiaľ ide o kalibráciu, prvá vec, ktorú musíte urobiť, je nastaviť referenčný bod. Referenčný bod je referenčný bod v súradnicovom systéme stroja. Porovnaním polohy referenčného bodu so skutočným bodom merania je možné nastaviť súradnicový systém stroja tak, aby korigoval akúkoľvek odchýlku. Tento krok je základom pre zabezpečenie presnosti polohovania stroja a priamo ovplyvňuje presnosť následného spracovania.

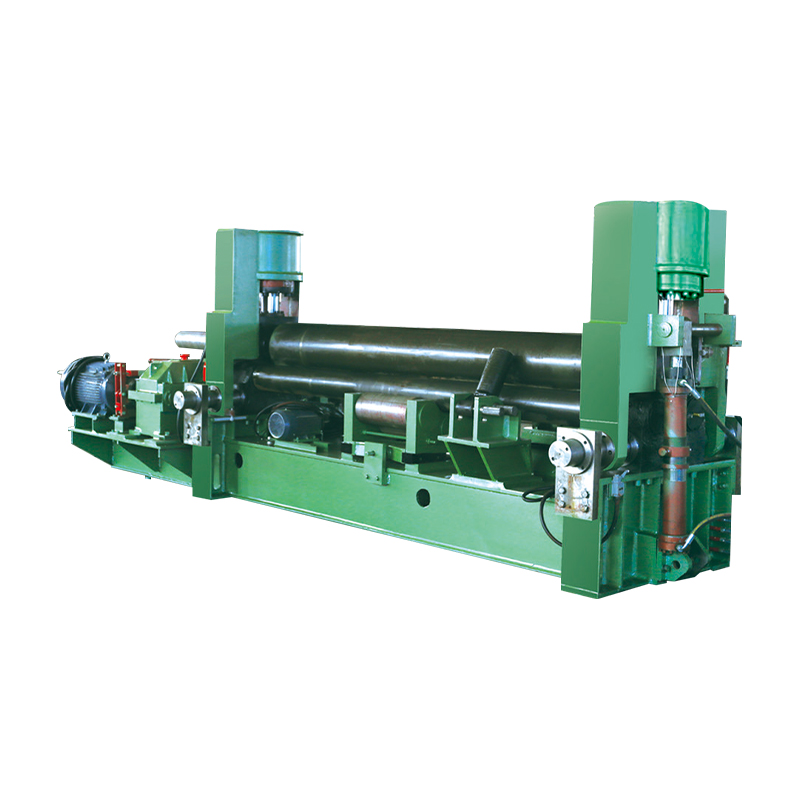

Dôležitou súčasťou procesu kalibrácie je aj kontrola a nastavenie montážnej polohy a stavu zarovnania raznice. Použitie špeciálneho nástroja na kalibráciu matrice môže zabezpečiť, aby bola matrica správne umiestnená v lisovacom stroji. Tento krok nielen zaisťuje presnosť polohy matrice, ale tiež zabraňuje posúvaniu matrice počas procesu razenia, čím sa ovplyvňuje kvalita produktu.

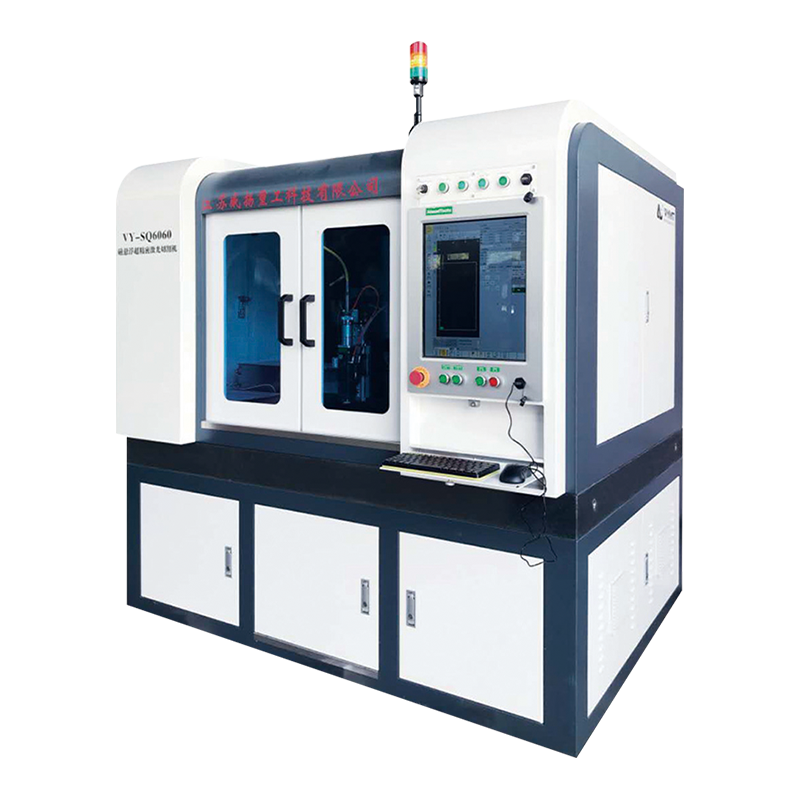

Okrem toho použite presné nástroje (ako sú laserové interferometre alebo optické vyrovnávacie systémy) na kalibráciu osí X, Y a Z CNC raziaceho stroja a upravte pohybové systémy každej osi na opravu chýb. Týmto spôsobom možno zabezpečiť presnosť pohybu stroja vo všetkých smeroch a znížiť odchýlky spôsobené mechanickými chybami.

Kalibrovať treba aj softvérové nastavenia a parametre riadiaceho systému CNC. Úpravou nastavení softvéru je možné opraviť chyby v mechanickom systéme, čím sa zabezpečí, že nastavenia softvéru budú v súlade so skutočným mechanickým pohybom. To nielen zlepšuje presnosť stroja, ale tiež zjednodušuje prevádzkový proces a zvyšuje efektivitu výroby.

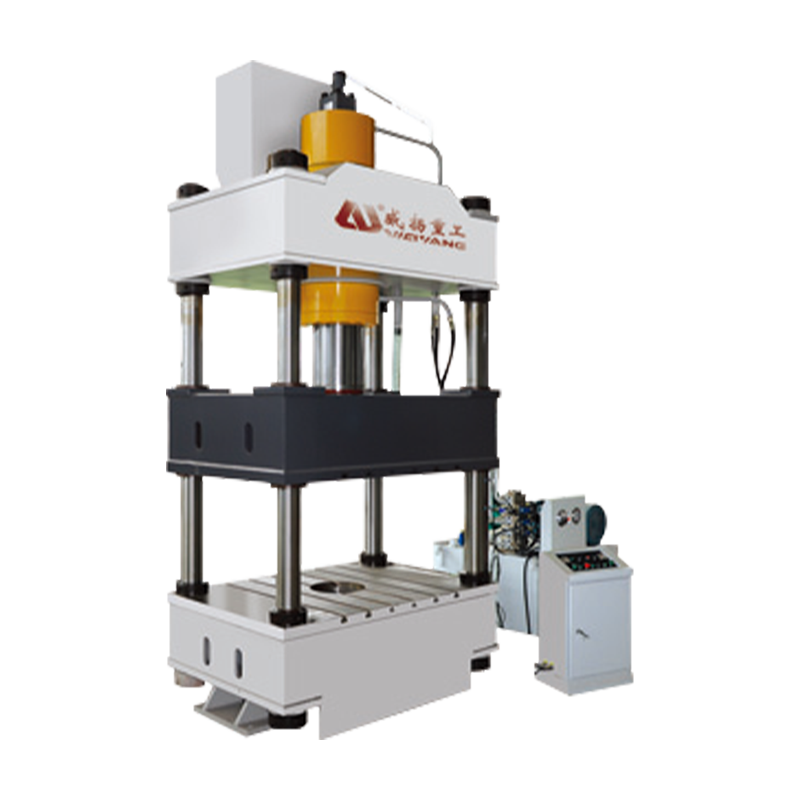

Dôležitým krokom na zabezpečenie presnosti je aj kalibrácia tlaku raziaceho stroja. Skontrolujte a kalibrujte tlakový snímač a riadiaci systém raziaceho stroja, aby ste sa uistili, že raziaci tlak spĺňa konštrukčné požiadavky. Kalibrácia snímača tlaku pomocou štandardného zdroja tlaku môže zabrániť chybám spracovania spôsobeným nestabilným tlakom.

Zmeny teploty môžu ovplyvniť presnosť stroja, takže používanie funkcií kompenzácie teploty alebo regulácie teploty môže znížiť vplyv teploty na presnosť stroja. Týmto spôsobom je možné zabezpečiť, že stroj dokáže udržiavať stabilnú presnosť pri rôznych teplotných podmienkach.

Nakoniec pravidelne kontrolujte a udržiavajte mechanické časti, čistite a namažte pohyblivé časti, ako sú vodidlá a guľôčkové skrutky, aby boli v dobrom prevádzkovom stave. Pravidelná údržba nielenže predlžuje životnosť stroja, ale predchádza aj chybám presnosti spôsobeným opotrebovaním komponentov.